Los ingenieros y diseñadores de plantas se enfrentan a diario sobre qué agente limpiador elegir para limpiar la superficie de los componentes metálicos utilizados en diferentes industrias.

Limpiadores de base acuosa o semiacuosa, hidrocarburos, HCFC, disolventes fluorados y bromados …

Entre todas estas alternativas, sigue existiendo hoy en día una excelente solución que destaca por su capacidad para garantizar la ejecución de un ciclo eficaz de lavado y secado de componentes de calidad a un precio razonable y, sobre todo, en pleno cumplimiento de la normativa.

Limpiezas con agua o semiacuosas, hidrocarburos, HCFC y disolventes fluorados y bromados.

Hablamos de los sistemas industriales para metales que utilizan como agente limpiador el disolvente clorado más probado de todos los tiempos: el percloroetileno.

Los sistemas industriales para metales utilizan como agente limpiador el disolvente clorado más probado de todos los tiempos: el percloroetileno.

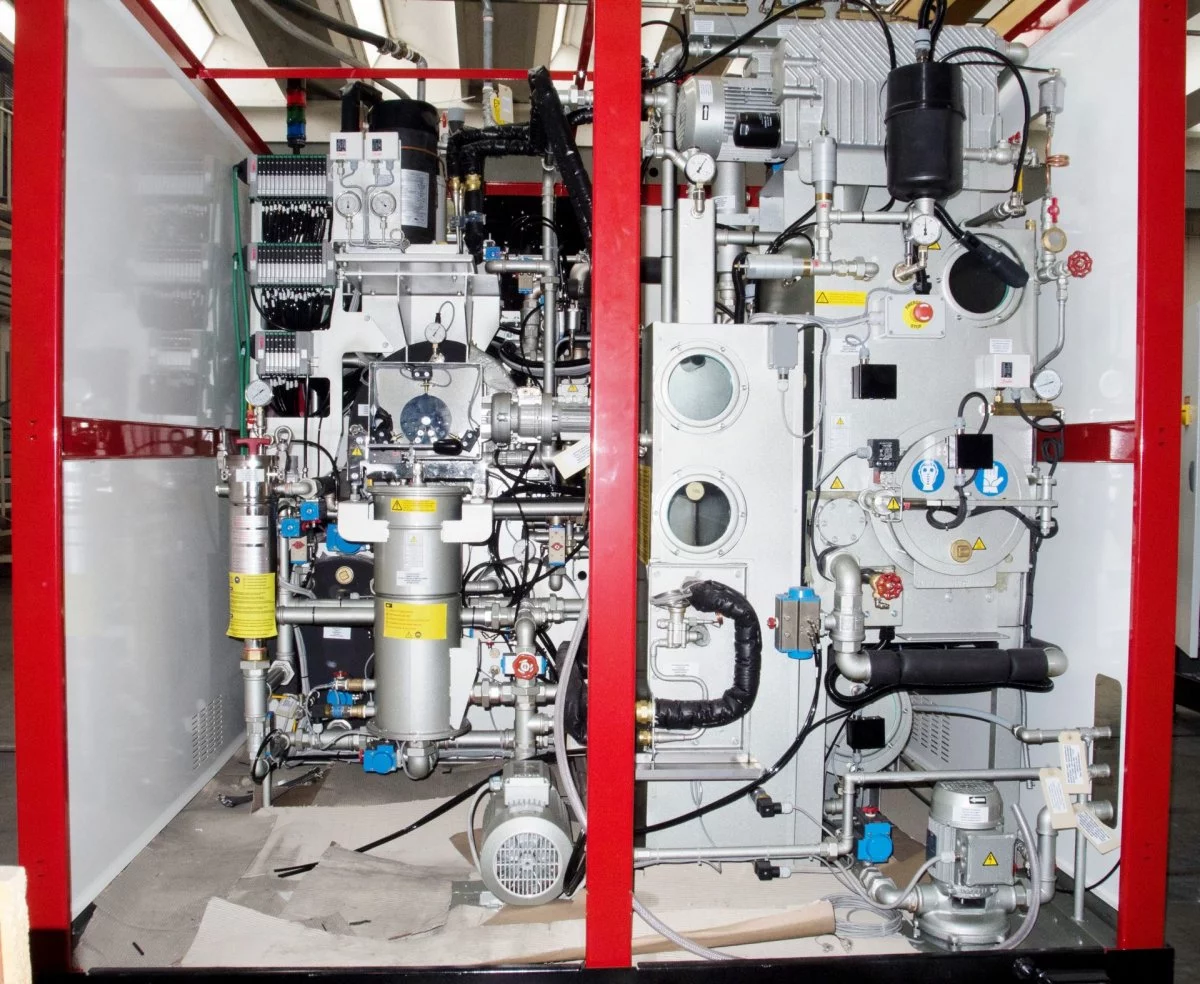

Los sistemas de lavado de circuitos herméticos< son la tecnología ideal para la limpieza de precisión de componentes metálicos debido a su’alta capacidad para eliminar la suciedad persistente< y a los muy buenos resultados de limpieza< en componentes con geometría compleja.

En presencia de un paso adicional de secado por vacío o recirculación de aire, se recupera la totalidad del disolvente presente en la superficie de las piezas y en el sistema, contribuyendo a reducir el consumo y facilitando la consecución de cero emisiones.

Los sistemas de lavado de circuitos herméticos son particularmente eficientes con componentes caracterizados por agujeros profundos, agujeros pasantes, geometrías complejas y soldaduras.

Los contaminantes sólidos como polvo metálico, virutas, residuos inorgánicos contenidos en el polvo son eliminados eficazmente por la acción mecánica de la máquina.

Los contaminantes sólidos como polvo metálico, virutas, residuos inorgánicos contenidos en el polvo son eliminados eficazmente por la acción mecánica de la máquina.

Gracias a la instalación de transductores en la cámara de tratamiento, las máquinas pueden equiparse con ultrasonidos, un arma ganadora cuando se trata de eliminar residuos sólidos de aceite especialmente tenaces.

Cuando las ondas se transmiten a la solución, se desencadena una acción de frotamiento en la superficie de los componentes a través de la cavitación y, en lo inmediato, una rápida acumulación y colapso de miles de burbujas diminutas.

Los ultrasonidos son un arma ganadora cuando se trata de eliminar residuos sólidos de aceite especialmente resistentes.

Estas modernas técnicas de desengrase se utilizan en la cámara hermética en la que el disolvente se introduce después de cerrar la cámara: el disolvente y los vapores formados durante la fase final de lavado se recuperan del circuito de secado al final de cada ciclo.

Tras el secado, los vapores se canalizan a través de un sistema de recuperación de carbono activo, lo que reduce aún más las emisiones restantes.

En la práctica, las emisiones de disolventes se reducen aproximadamente un 99 %.

.Aunque el uso de sistemas de limpieza herméticamente sellados puede resultar inicialmente más caro, los resultados de limpieza superiores y el ahorro sustancial en términos de disolvente utilizado los convierten en un éxito indiscutible.

El percloroetileno è desde hace casi 50 años es el protagonista indiscutible en la limpieza de precisión de componentes metálicos.

El percloroetileno è

Hoy en día, los avances en el desarrollo de procesos e instrumentación, la reducción de emisiones y el elevado potencial de recuperación del disolvente que se acaba de analizar convierten al PERC en el disolvente más eficaz.

A pesar de su alto rendimiento, muchas empresas han sustituido el PERC por otros disolventes o, en algunos casos, han reemplazado la tecnología de lavado utilizada.

El PERC es el disolvente más eficaz del mercado.

Esta decisión es el resultado de un malentendido de la normativa que regula el uso seguro de este disolvente clorado.

El disolvente PERC también se utiliza en el proceso de lavado.

Mientras que el tricloroetileno è ha sido prohibido y paulatinamente sustituido por otros disolventes clorados ahora considerados dignos sustitutos que tienen un fuerte impacto en el medio ambiente, la PERCLORINA se sigue produciendo ante una demanda cada vez mayor.

El uso seguro de PERCLORO è es posible si se observan las normas durante su manipulación, uso y eliminación.

Le recomiendo que lea este artículo para obtener más información sobre cómo utilizar de forma segura el Percloroetileno en plantas industriales de lavado de metales.

Muchos de nuestros competidores y otras empresas prefieren sustituir los disolventes clorados por soluciones acuosas u otros limpiadores porque los perciben como soluciones con un bajo impacto medioambiental.

Lavado de metales con disolventes.

En 1997, la’ECSA llevó a cabo una serie de evaluaciones en las que se comparaban los datos sobre el impacto medioambiental de las plantas de lavado con PERC y con agua: se comprobó que ambas eran significativas, pero en el caso del percloroetileno, el control de las emisiones demostró ser una herramienta eficaz para reducir las emisiones.

El percloroetileno es un disolvente de bajo impacto medioambiental.

En el caso de las plantas de lavado al agua, a pesar de la aplicación de tratamientos específicos para los residuos de la limpieza, el impacto ambiental fue entre 200 y 2000 veces mayor que con el desengrase PERC.

Concluyendo:

Solicite una charla directa con nuestros consultores para saber más sobre las soluciones de FIRBIMATIC para la limpieza industrial de componentes metálicos: ¡contáctenos ahora rellenando el formulario!

We and selected third parties use cookies or similar technologies for technical purposes and, with your consent, also for other purposes as specified in the cookie policy.

If you close this banner with a tick or click on "Decline", only technical cookies will be used. If you want to select the cookies to be installed, click on 'Customise'.

If you prefer, you can consent to the use of all cookies, including cookies other than technical cookies, by clicking on "Accept all".

You can change your choice at any time.